Blog

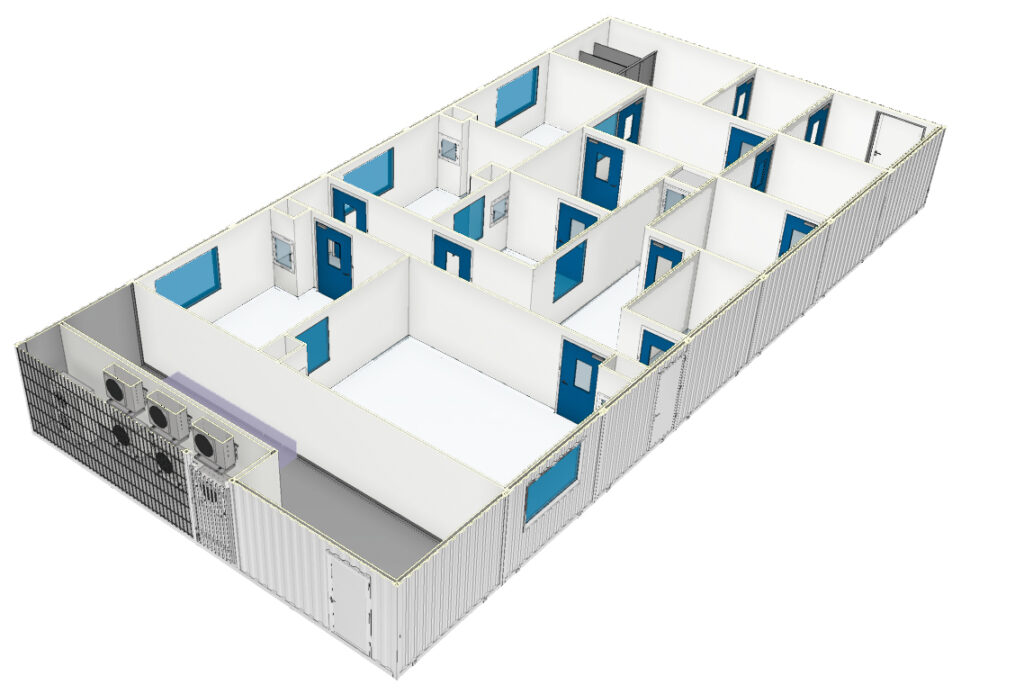

GeneFab – Ihre konfigurierbare ATMP-Anlage

Die Nachfrage nach zugelassenen Therapiearzneimitteln steigt von Tag zu Tag. Leider stellen wir fest, dass ihre Produktion nach wie vor begrenzt ist, da die Produktionsanlagen für diese neue Form von Arzneimitteln viel strenger reguliert sind als die für herkömmliche GMP-Biologika. Viele Start-ups und sogar etablierte Hersteller in der Pharmabranche suchen nach einer Lösung für dieses Problem. Denn wie wir erkennen sie, dass diese neue Art von Medikamenten das Potenzial hat, künftig ungedeckte medizinische Bedürfnisse zu erfüllen.