Mit der weltweit steigenden Nachfrage nach elektronischen Geräten und Elektrofahrzeugen stehen immer mehr Hersteller vor dem gleichen Problem: Die Versorgung mit Komponenten, insbesondere Batterien, hält nicht mit der enormen Nachfrage Schritt. Um die Gesamtnachfrage rechtzeitig zu decken, sollten kurzfristig zusätzliche Anlagen zur Produktion von Lithium-Ionen-Batterien gebaut werden. Die Herstellung von Batteriezellen ist eine unternehmenskritische Herausforderung, da die in Lithium-Ionen-Batterien verwendeten Materialien stark mit Feuchtigkeit reagieren. Aus diesem Grund haben wir DryCell eingeführt: eine mobile, containerbasierte Plug&Play-Trockenraumlösung für Forschungs- und Entwicklungsumgebungen, in der der Proof-of-Concept der Batterieentwicklung ermittelt werden kann, bevor sie in die endgültige Produktion geht.

Die Herstellung von Lithium-Ionen-Batterien erfordert extrem niedrige Luftfeuchtigkeitsbedingungen. Lithium reagiert mit Wasserdampf und eine ungenaue Feuchtigkeitskontrolle in einem Batterieproduktionsbereich kann schwerwiegende Folgen für Bediener und ihre Umgebung haben und zu einer Verschlechterung der Produktqualität führen. Das Grundprinzip der Trockenraumtechnik besteht darin, die Luftfeuchtigkeit in einem Raum oder einer Kammer zu regulieren, indem der Luft Feuchtigkeit entzogen wird. Dies wird typischerweise durch den Einsatz von Trockenmitteln erreicht, bei denen es sich um Materialien handelt, die eine hohe Affinität zu Wassermolekülen haben und effektiv Feuchtigkeit aus der Luft absorbieren können. In einem typischen Trockenraum zirkuliert die Luft durch eine Reihe von Filtern und Trockenmittelbetten, die alle Verunreinigungen und Feuchtigkeit aus der Luft entfernen. Der Feuchtigkeitsgrad wird mithilfe von Sensoren und Rückkopplungsschleifen überwacht und gesteuert, die den Betrieb der Trockenmittelbetten und anderer Geräte nach Bedarf anpassen, um den gewünschten Feuchtigkeitsgrad aufrechtzuerhalten.

In einigen Fällen werden Trockenräume auch von Pharmaunternehmen, der Automobilindustrie, Herstellern von Spezialglas (Sicherheitsglas), der Halbleiterindustrie, der Energiespeicherung und ausgewählten anderen Branchen genutzt, die für die Verarbeitung und Lagerung ihrer hygroskopischen Materialien sehr niedrige Taupunktanforderungen haben. Aufgrund der extremen Anforderungen an die Feuchtigkeitskontrolle ist der Energiebedarf für diesen Teil des Herstellungsprozesses erheblich und hat daher erhebliche Auswirkungen auf die Rentabilität jedes Batterieherstellungsbetriebs. Viele Unternehmen stellen daher auf eine kontrollierte Umgebung mit einem Taupunkt von -40 °C um, die deutlich weniger Energie verbraucht als Trockenräume mit Taupunkten von -80 °C bis -100 °C.

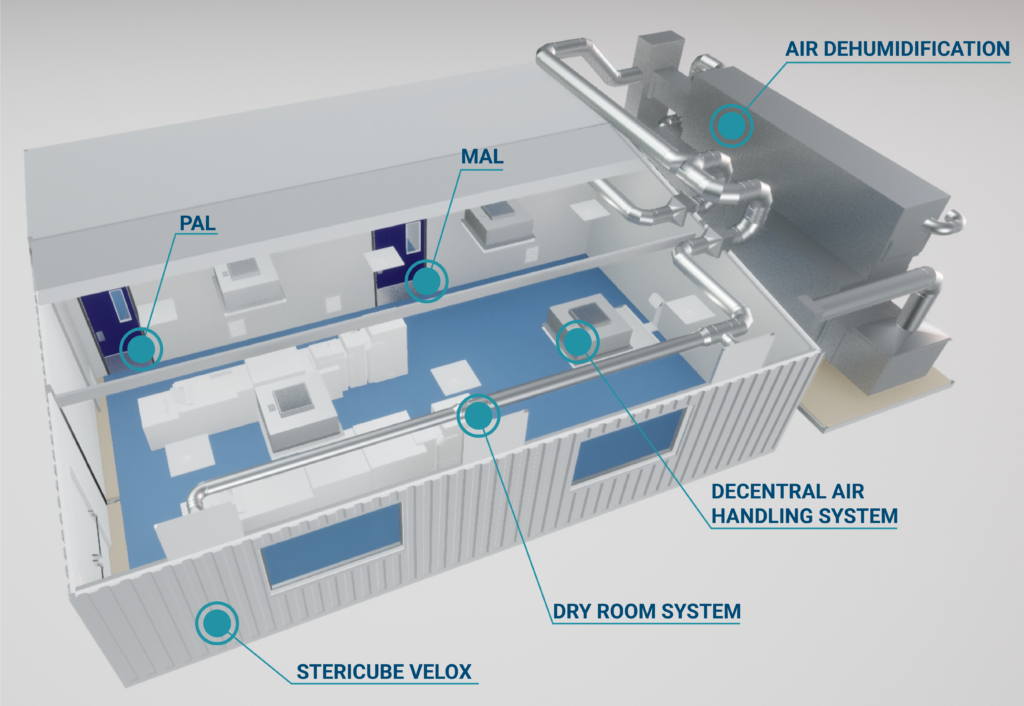

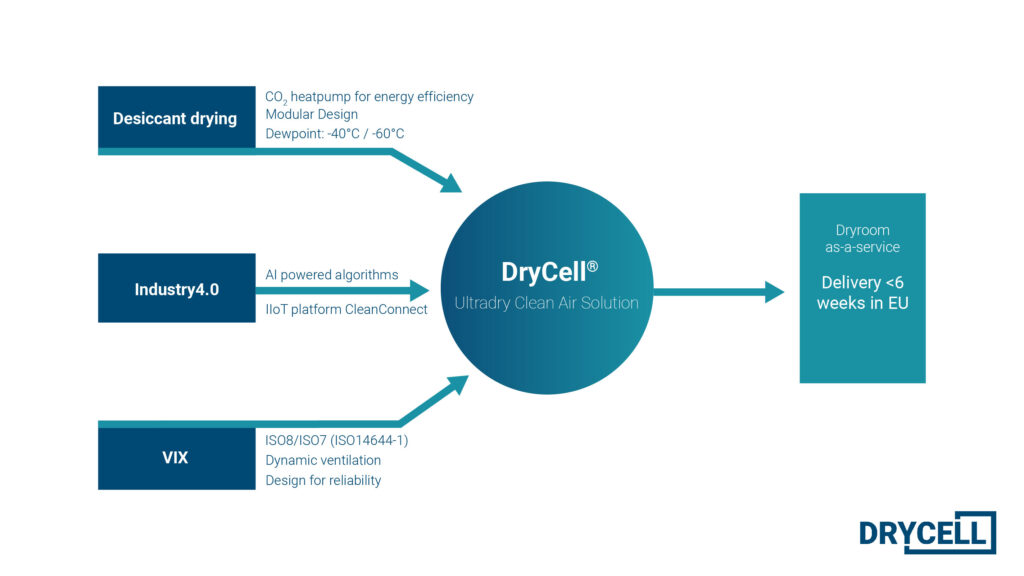

Mit DryCell haben wir eine einzigartige modulare und vorgefertigte Trockenraum-/Reinraumkombination entwickelt, die es uns ermöglicht, Herstellern sehr kurzfristig eine konditionierte Testanlage zur Verfügung zu stellen. Standardmäßig wird dieser Trockenraum in der Reinheitsklasse ISO8 geliefert, wobei ein Taupunkt von -40 °C dauerhaft eingehalten wird. Es besteht aber auch die Möglichkeit, diese Lösung auf die Klassifizierung ISO7 oder einen Taupunkt von -60°C aufzurüsten. Die DryCell kann sowohl als Innen- als auch als Außenlösung geliefert werden. Durch den hohen Vorentwicklungsgrad vorgefertigter Bausteine können wir diese Lösung in nur wenigen Wochen liefern.

Legalisierung bedeutet Standardisierung. Die Standardisierung führt zu einer Verlagerung der Produktion. Die Arbeiten werden in klimatisierten Räumen wie Fabrikhallen durchgeführt. Unsere Reinräume werden teilweise oder vollständig außerhalb des Standorts hergestellt, was enorme Einsparungen bei den Transportkosten und weniger Unannehmlichkeiten vor Ort bedeutet