Blog

Kontinuierliche Partikelüberwachung in Reinräumen: ein Kinderspiel, wenn es um Energieeinsparung geht

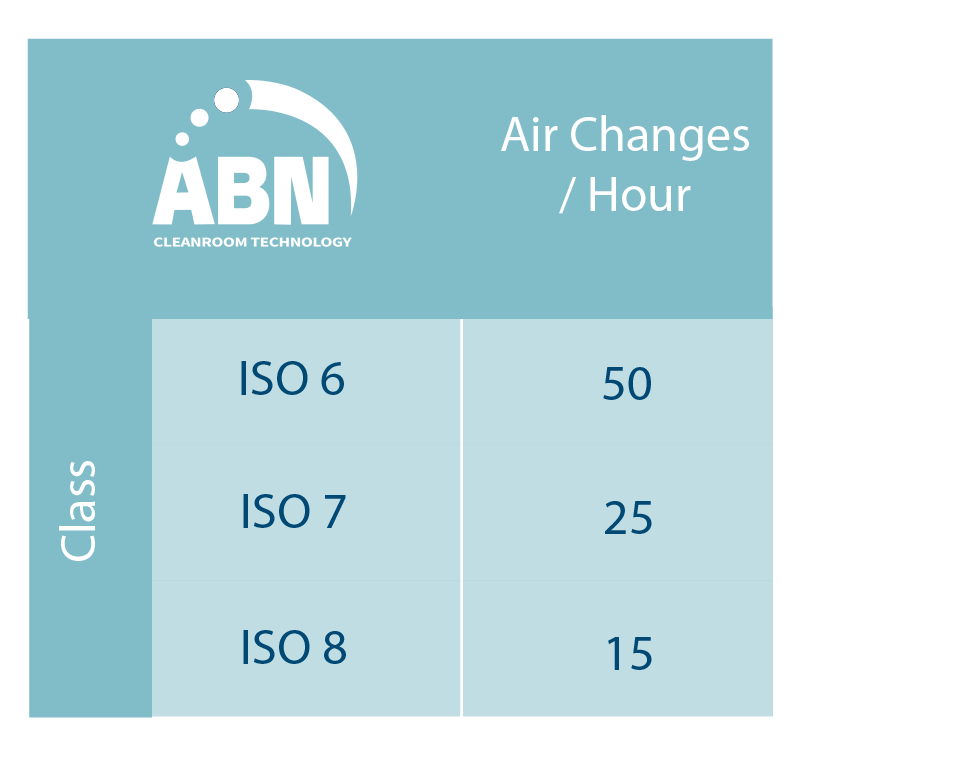

Aufgrund steigender Energiepreise stellen wir fest, dass viele cGMP- und Nicht-cGMP-Unternehmen die Installation eines kontinuierlichen Partikelzählers in ihrem Reinraum erwägen. Da eine kontinuierliche Partikelzählung im Rahmen von cGMP nur in Umgebungen der Klassen B und A erforderlich ist, kam sie in anderen Reinraumumgebungen bis heute nicht oft vor. Unternehmen stellen fest, dass sich die Investitionskosten für ein Online-Partikelzählsystem sehr schnell amortisieren und entscheiden sich für diese interessante Investition. Eine Veränderung in der Reinraumwelt, die voll und ganz unserem patentierten VIX-Konzept entspricht und die wir daher voll und ganz befürworten.